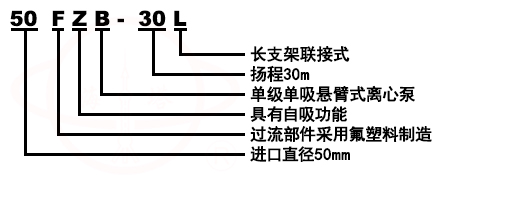

型号意义

产品简介

FZB氟塑料合金化工自吸泵是按国际标准并结合非金属泵的工艺设计制造。FZB氟塑料合金化工自吸泵泵体采用金属外壳内衬氟塑料,过流部件全部采用氟塑料合金制造,泵盖、叶轮等均用金属嵌件外包氟塑料整体烧结压制而成,轴封采用外装式先进的波纹管机械密封,静环选用99.9%氧化铝陶瓷(或氮化硅),动环采用四氟填充材料,其耐腐耐磨密封性极好。泵的进出口均采用铸钢体加固,以增强了泵的耐压性。实际使用显示,FZB氟塑料合金化工自吸泵具有耐腐、耐磨、耐高温、不老化、机械强度高、运转平稳、结构先进合理、密封性能严格可靠、拆卸检修方便、使用寿命长等优点。

产品特点

FZB氟塑料合金化工自吸泵突出的特点就是具有自吸功能,可抽送低于泵安装位置以下的液体,且性能稳定,操作简单,只需在泵第一次使用前灌液后,第二次及以后使用则无需灌液,直接开机即可,自吸高度可根据介质密度在2至4米内确定,是替代体型笨重的液下泵的理想选择。

产品轴封

FZB氟塑料合金化工自吸泵采用外装式四氟波纹管机械密封,拥有多层保护,延长了机封使用寿命,对于输送含杂质颗粒介质时,可配用无冷却水单端面硬对硬(碳化硅对碳化硅)机械密封,所以用户选型时需考虑到介质中的固体含量。

工作原理

FZB氟塑料合金化工自吸泵由电动机通过弹性联轴器直联泵轴带动叶轮旋转。叶轮轴根部与泵轴通过莫氏锥度经12mm螺栓空过泵轴中心至联轴器尾部处用螺母吊紧而转动。 叶轮中的叶片迫使液休旋转,对液体作功,使其能量增加,液体在离心力的作用下向叶轮四周甩出,通过泵体的涡形流道将速度能转换成压力能,当叶轮内的液体甩出后,叶轮内压力就低于进水管内的压力,新的液体在这个压力差的作用下被吸人叶轮,从而使液体连续不断地从泵内流出。

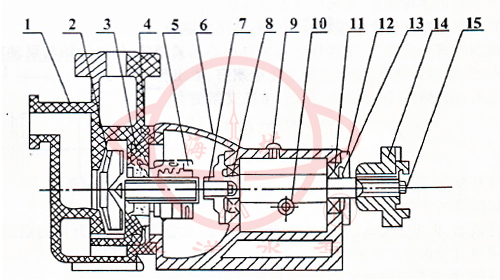

结构图

|

序号 |

名称 |

序号 |

名称 |

1 |

泵体 |

9 |

油盖 |

|

2 |

叶轮 |

10 |

油镜 |

|

3 |

后盖 |

11 |

轴承 |

|

4 |

压盖 |

12 |

轴承压盖 |

|

5 |

密封件 |

13 |

油封 |

|

6 |

托架 |

14 |

联轴器 |

|

7 |

泵轴 |

15 |

吊紧螺栓 |

|

8 |

轴承 |

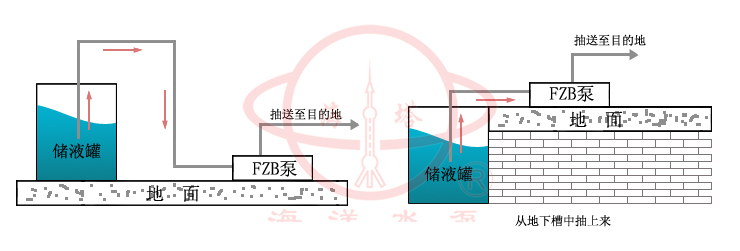

产品用途

FZB氟塑料合金化工自吸泵的过流部件全部采用氟塑料制造,且又具有自吸功能,因此,FZB型氟塑料合金自吸泵的用途极为广泛,如:将地下槽中的腐蚀性液体抽送至目标地点,将底端无出口的酸碱槽中的酸碱抽送到目标地点,或用于多个酸槽之间的循环,或用于卸酸等等。 FZB氟塑料合金化工自吸泵人性化的设计原理、卓越的工作性能,已成为越来越多的使用单位必不可少的泵设备。

性能参数

型号 |

流量 (m3/h) |

扬程 (m) |

口径 (mm) |

电机功率 (Kw) |

自吸高度 (m) |

转速 (r/min) |

|

25FZB-20 |

1.5 3.6 4.5 |

23 20 17 |

25 |

25 |

1.5 |

3 |

2900 |

40FZB-20 |

5 8 10 |

22 20 17 |

40 |

40 |

3 |

3 |

2900 |

40FZB-30 |

5 8 10 |

33 30 25 |

40 |

40 |

3 |

3 |

2900 |

50FZB-20 |

8 12 15 |

25 20 17 |

50 |

50 |

3 |

3 |

2900 |

50FZB-30 |

8 12 15 |

33 30 25 |

50 |

50 |

3 |

3 |

2900 |

50FZB-45L |

8 12 15 |

48.5 45 40 |

50 |

32 |

7.5 |

3 |

2900 |

65FZB-20L |

20 25 30 |

23 20 17 |

65 |

50 |

4 |

3.5 |

2900 |

65FZB-30L |

20 25 30 |

33 30 25 |

65 |

50 |

7.5 |

3.5 |

2900 |

65FZB-40L |

20 25 30 |

42 40 30 |

65 |

50 |

11 |

3.5 |

2900 |

65FZB-45L |

20 25 30 |

47 45 40 |

65 |

50 |

11 |

3.5 |

2900 |

65FZB-50L |

20 25 30 |

52 50 45 |

65 |

50 |

15 |

3.5 |

2900 |

80FZB-20L |

30 40 50 |

23 20 15 |

80 |

65 |

5.5 |

4 |

2900 |

80FZB-30L |

40 50 60 |

33 30 25 |

80 |

65 |

11 |

4 |

2900 |

80FZB-45L |

40 50 60 |

48.5 45 40 |

80 |

65 |

15 |

4 |

2900 |

安装拆御

一、FZB氟塑料合金化工自吸泵的安装:

(1)该泵与电机由本厂装好出厂,只要将本泵放置水平位置接上进二出管和接通电源即可工作.

(2)泵体采用氟塑料合金压制而成,钢度较金属差,故管路重量不能直接压在泵体上,吸入管路应尽量短直,出口管路过重应另加支架,以延长寿命.

(3)所有接合处必须保持密封,以防漏气漏液影响泵的工作性能.

二、FZB氟塑料合金化工自吸泵的拆卸:

(1)该自吸泵与电机联接用爪型连轴器连接,拆卸时先松掉支架与底座的4只连接螺栓,使泵与电机脱开.

(2)松开泵体与后盖的连接螺栓,用木柄轻击泵体脱开.

(3)松开叶轮轴与泵轴莫氏锥度连接在连轴中心的吊紧螺栓.

(4)松开机械密封动环固定螺钉,用锤轻击连轴器中心吊紧螺栓,使叶轮轴与泵轴莫氏锥度松动后拉出叶轮、后盖、密封件动环,松开后盖上压盖螺钉,取出静环.

(5)松开泵轴左右压盖螺钉,取出泵轴、轴承、清洗支架油室。

使用操作

1、FZB氟塑料合金化工自吸泵起动及停车

(1)启动前须打开泵体上方的注水孔旋塞,向泵体内注满抽送的介质.

(2)检查电动机的旋转方向是否正确.

(3)上述步骤完成后,即可启动电动机,然后缓慢打开出水管闸阀,泵即开始自吸引水,待泵自吸过程完成后,泵便自动进行正常运行.

(4)当需要停车时,则首先关闭出水闸阀,然后才能切断电源.

(5)短期内需要再启动时,可以按第(3)条直接启动,不必再向泵体内注引液.

2、FZB氟塑料合金化工自吸泵运转

(1)运转过程中如发现振动或不正常声音时,应立即停车检查原因、故障排除后才能工作.

3、FZB氟塑料合金化工自吸泵装配

(1)按拆卸的相反顺序将密封件动环、静环、后盖、压盖、叶轮二泵体等装上紧定螺栓.

(2)后盖与静环压盖组装旋紧螺栓,静环端面用柔软清洁布擦净滴上润滑油.

(3)安装泵体时检查螺栓、螺纹,防止旋紧顶坏泵体内螺纹,检查叶轮位置是否对准流道.

(4)装好出口法兰圈。

注意事项

FZB氟塑料合金化工自吸泵根据使用条件的不同安装不同材质的机械密封,我厂正常安装配套出厂的密封为WB2型,(材质为三氧化二铝陶瓷的弹性石墨及填充四氟脸使用时请注意以下几点:

1、一般机械密封适用于清洁的无悬浮硬质颗粒的介质,如有颗粒请预先在订合同时告知对新装的系列管路和储液罐,应认真冲洗干净,严防固体杂质进入密封端面,使密封失效.

2、在结晶的介质中,使用机械密封时,要注意经常冲洗,停车后重新起动前,要使密封端面的结晶冲洗干净。

3、拆卸机械密封应仔细,不许动用手锤、铁器等物敲击,以免破坏动、静环密封面。

4、如果机械密封长期使用后污垢结实拆不下来时,不要强行敲击,应设法清除污垢,冲净后,再进行拆卸,以保证元件完好无损。

5、安装机械密封前,应首先检查所有机封元件是否失效和损坏,如有则应重新更换或修复、严格检查动静环密封面的损坏情况,不许有任何细微的划伤、破边与缺陷,所有零部件(包括泵体、叶轮、后盖、压盖、密封腔等在装机前应冲洗干净),尤其是动静环端面用清洁柔软布或棉纱认真擦干净,然后涂上一层清洁的油脂或机油。

6、装配时,注意静环和后盖的平行度,清除偏差,紧固螺钉时,要对边拧紧或销紧,以免发生偏斜,以防影响密封效果。

7、正确调正弹簧的压缩力,使其不要太紧太松,安装泵时要先用手转动,应感觉密封作用有一定的压缩力,而又能轻快自如灵活转动则可,如果无此感觉应调正弹簧的压缩力,以保证密封效果。

安装示意图

|

故障和排除方法

故障 |

原因 |

解决方法 |

打不出液体 |

1.吸入管内有空气,进口阻塞 2.吸上高度太高 3.要求扬程大于泵扬程 4.排出管过细,管路损失过大 5.反转 |

1.清理管路 2.降低泵安装高度 3.更换扬程大的泵 4.换口径与泵口等大的输出管 5.改变转向 |

流量不足 |

1.叶轮损坏 2.密封件损坏 3.转数不足 4.进口管过细 5.出口管弯头过多,阻力过大 |

1.更换新叶轮 2.更换密封件 3.增加转数 4.按规定重装管道 5.重新合理按排管路 |

扬程不足 |

1.输送介质中含有气体 2.叶轮和叶片损坏 3.转数不足 |

1.降低介质粘度或增加注灌压力 2.更换叶轮 3.增加转数 |

轴端渗漏 |

1.卡环过松 2.轴端卡环过渡尺寸间隙太大 |

1.旋紧卡环两只内六角螺钉 2.将泵拆卸,轴、卡挡绕F4生带薄膜数圈,紧配合,螺栓旋紧 |

密封泄漏严重 |

1.密封元件材料选用不当 2.磨擦付严重磨损 3.动静环吻不匀 4.磨擦付过大,静环碎裂 |

1.向供泵单位述明介质情况,配适当动静环 2.更换磨损另件,并调整弹簧压力,减少磨损 3.密封组合体松卡环螺栓重新借正位置 4.整泵拆卸,换静环,与轴垂直度误<0.10,按要求装密封组合体 |

泵内有杂音或泵震动 |

1.泵轴与电机轴同心 2.流量超过使用范围,产生气蚀 3.泵产生气蚀 4.电动机轴磨损 |

1.校正泵轴中心 2.选用适当的泵型,按泵使用范围运转 3.降低介质的温度或增加灌注压力 4.清洗或更换轴承 |