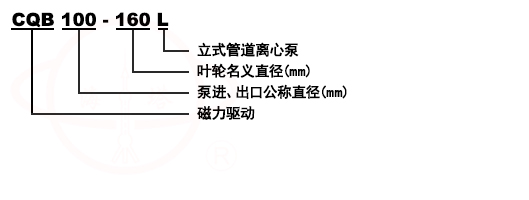

型号意义

产品简介

CQB-L立式管道磁力化工泵是本单位在多年设计制造卧式磁力泵经验基础上开发的一种新型管道泵,它既具有ISG管道离心泵的特点、又具有磁力化工泵的优点,安装尺寸与ISG管道离心泵相同,是新一代的无泄漏管道离心泵。

产品特点

1、进行无泄漏运转,可输送易燃、易爆、剧毒及腐蚀介质;

2、材质优良,泵体、叶轮、隔离套等过流部件均采用优质不锈钢制造;

3、轴套采用高耐磨的碳化硅、碳化钨,滑动轴承采用碳石M106K,并设置了润滑油槽,有效地保证泵的使用寿命;

4、立式安装,结构紧凑、占地面积小;

5、振动小,噪音低,运行特别平稳;

6、泵的绝大多数零部件与CQB磁力传动离心泵互换,泵的性能与CQB磁力泵系列相同;Q=3.2-100m3/h;H=20-80m;N=0.75-75Kw

使用范围

CQB-L立式管道磁力化工泵可广泛应用于化工、制药、石油、电镀、食品、电影照相洗印、科研机构、国防工业等单位抽送酸、碱液、油类、稀有贵重液、毒液、挥发性液体,以及循环水设备配套、过滤机配套。特别是易漏、易燃、易爆液体物抽送,选用此泵则更为理想。

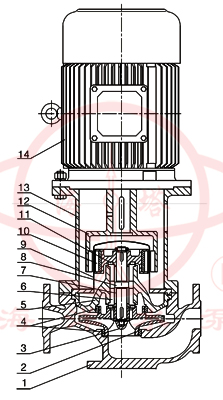

结构示意图

|

序号 |

名称 |

序号 |

名称 |

1 |

泵壳 |

8 |

泵轴 |

|

2 |

叶轮 |

9 |

隔离套轴承座 |

|

3 |

叶轮螺母 |

10 |

内磁转子 |

|

4 |

密封环 |

11 |

止推环 |

|

5 |

轴承座 |

12 |

外磁钢总成 |

|

6 |

滑动轴承座 |

13 |

连接架 |

|

7 |

轴套 |

14 |

电机 |

性能参数

型 号 |

流量Q (m3/h) |

扬程 (m) |

转速n (r/min) |

效率η (%) |

电机功率 (Kw) |

CQB32-125L |

3.2 |

20 |

2900 |

30 |

1.1 |

CQB32-160L |

3.2 |

32 |

2900 |

28 |

1.5 |

CQB40-105L |

6.3 |

12.5 |

2900 |

39 |

1.1 |

CQB40-125L |

6.3 |

20 |

2900 |

35 |

1.1 |

CQB40-160L |

6.3 |

32 |

2900 |

32 |

2.2 |

CQB40-200L |

6.3 |

50 |

2900 |

25 |

4 |

CQB50-85L |

12.5 |

8 |

2900 |

49 |

0.75 |

CQB50-105L |

12.5 |

12.5 |

2900 |

47 |

1.1 |

CQB50-125L |

12.5 |

20 |

2900 |

39 |

3 |

CQB50-160L |

12.5 |

32 |

2900 |

39 |

4 |

CQB50-200L |

12.5 |

50 |

2900 |

31 |

7.5 |

CQB50-250L |

12.5 |

80 |

2900 |

25 |

15 |

CQB65-125L |

25 |

20 |

2900 |

45 |

5.5 |

CQB65-160L |

25 |

32 |

2900 |

45 |

7.5 |

CQB65-200L |

25 |

50 |

2900 |

35 |

15 |

CQB65-250L |

25 |

80 |

2900 |

37 |

18.5 |

CQB80-125L |

50 |

20 |

2900 |

55 |

7.5 |

CQB80-160L |

50 |

32 |

2900 |

55 |

11 |

CQB80-200L |

50 |

50 |

2900 |

50 |

18.5 |

CQB100-125L |

100 |

20 |

2900 |

56 |

11 |

CQB100-160L |

100 |

32 |

2900 |

55 |

18.5 |

CQB100-200L |

100 |

50 |

2900 |

53 |

30 |

CQB100-250L |

100 |

80 |

2900 |

48 |

45 |

常见故障原因及解决方法

故障现象 |

原因分析 |

排除方法 |

泵不出水 |

1、水泵反转 2、进水管漏气 3、泵腔储水不足 4、电压太高、启动时联轴器打滑 5、吸程太高 6、阀门没有打开 |

1、调整电机旋转方向 2、杜绝漏气 3、增加储水量 4、调整电压 5、降低泵安装位置 6、校正或改变阀门 |

流量不足 |

1、吸入管径大小或堵塞 2、叶轮流道阻塞 3、扬程过高 4、转速不够 |

1、调换或清洗进水管 2、清洗叶轮 3、开大出水阀 4、恢复额定转速 |

扬程过低 |

1、流量过大 2、转速太低 |

1、关小出水阀 2、恢复额定转速 |

澡音太大 |

1、泵轴严重磨损 2、轴承严重磨损 3、外磁钢或内磁钢与隔离套接触 4、密封环与叶轮研磨 5、冷却箱内滚动轴承磨损 |

1、更换泵轴 2、更换轴承 3、拆除泵头重新组装 4、更换止推环 、密封环 5、更换滚动轴承 |

漏液 |

1、O型密封圈损坏 | 1、更换O型密封圈 |