型号意义

产品简介

FPZ增强聚丙烯耐腐蚀自吸化工泵,采用增强聚丙烯(CFR-PP)一次注塑成型。机械强度高,耐腐蚀性能强,结构上有独具一格的科学性,泵腔内设有吸液室、储液室、回液止回室、气液分离室、回流孔。只需在第一次开机前灌注引液,以后不必重复灌注引液,吸入管安装液下阀,工作时机械密封不需另加冷却水冷却,操作简便、安全无泄漏,是取代液下泵的理想产品,适用于-40℃-80℃(CFR-PP)的各种腐蚀性介质的输送。

产品用途

FPZ增强聚丙烯耐腐蚀自吸化工泵适用于:化工、制药、食品、冶炼、环保、污水处理、无机盐等行业。

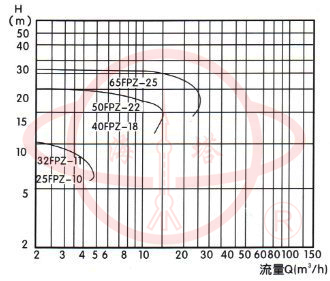

型谱图

|

注意事项

1、FPZ增强聚丙烯耐腐蚀自吸化工泵在安装使用前(由于长途运输)必须仔细检查各部紧固体是否松动,若有松动应重新紧固,检查泵轴与电机轴的同心度,如有偏离必须校正。

2、安装管道不可直接支撑在泵的进出口法兰上,必须另设支撑点,以防变形损坏。进口管路要尽量减少管路水力损失,90°弯头不得超过两个,吸入管不得漏气,否则会影响抽真空吐液时间或出现不吐液及流量,扬程不足。

3、第一次使用开机前打开液盖,将引液注满泵体,并将液液盖拧紧,不得漏气,严禁脱液空转及反转。

4、输送液不能含有泥沙或较长软纤维,以防的是损坏叶轮及机械密封。

5、泵的出口应装阀门,先关阀再停机,先开机再开阀。

保养及维修

1、使用一段时间后,发现机械密封端面泄漏,是羰面磨损所致,应调整动环,放松不钢锈钢半圆的两颗螺钉,适用向前推进,用手旋转泵轴以轻松无阻力为佳,为松会产生泄漏,过紧易磨损影响机械密封的寿命。

2、每天连续开机8~16个小时。24小时连续运转的应有备件,定期更换维修,更换期一般为二至三个月,到期都应拆下来检修。不影响生产,非连续运转生产的可随时检修。

3、输送介质比生大于1.2时应另配电机,否则将影响扬程或导致电机烧坏。

4、拆卸顺序为:卸下电机、支架、底板螺钉、卸下机械密封罩,准予却水咀、松开动环卡环螺栓,静环压板螺栓、前后泵盖螺栓,将叶轮轴拉杆冯定螺钉拧松,拧出3~5mm,用铁锤敲打拉杆,将叶轮打松后,卸下拉杆、叶轮和机械密封,在卸机械密封件时应手工操作,不可用金属工具敲打,严防损坏。

5、检修:清除泵壳、前后泵盖、叶轮、机械密封组件内的污物,并冲刷干净,无损坏的可继续使用,检查机械密封两端面有无损坏,动环端面磨损或划伤较少的可用细金相砂放在平板进行磨平,可继续使用。

性能参数

型号 |

口径(mm) |

流量 (m3/h) |

扬程 (m) |

电机功率(kw) |

转速 (r/min) |

自吸高度(m) |

|

进口 |

出口 |

||||||

25FPZ-10 (自吸) |

25 |

25 |

2.5 |

10 |

0.75 |

2900 |

3 |

32FPZ-11 (自吸) |

32 |

25 |

3.5 |

11 |

0.75 |

2900 |

3 |

40FPZ-18(自吸) |

40 |

32 |

11 |

18 |

1.5 |

2900 |

4 |

50FPZ-20 (自吸) |

50 |

40 |

13 |

20 |

2.2 |

2900 |

4 |

65FPZ-25 (自吸) |

65 |

50 |

20 |

25 |

4 |

2900 |

4 |

80FPZ-32 (自吸) |

80 |

65 |

50 |

32 |

7.5 |

2900 |

4 |

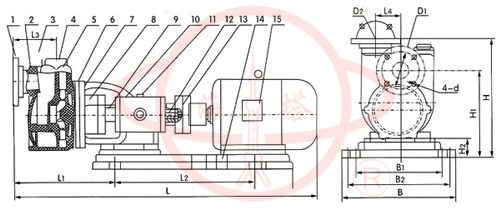

结构及安装尺寸图

|

1 |

进口法兰 |

9 |

叶轮轴 |

2 |

前泵盖 |

10 |

支架 |

|

3 |

出口法兰 |

11 |

加油盖 |

|

4 |

注液体 |

12 |

拉杆螺丝 |

|

5 |

泵壳 |

13 |

联轴器 |

|

6 |

叶轮 |

14 |

底板 |

|

7 |

后泵盖 |

15 |

电机 |

|

8 |

机械密封 |

型号 |

L |

L1 |

L2 |

L3 |

L4 |

H |

H1 |

H2 |

B |

B2 |

B1 |

D1 |

D2 |

4-d |

25FPZ-10 |

460 |

290 |

100 |

110 |

60 |

260 |

190 |

50 |

150 |

110 |

110 |

100 |

85 |

12 |

32FPZ-11 |

460 |

290 |

100 |

110 |

60 |

260 |

190 |

50 |

150 |

110 |

110 |

100 |

85 |

18 |

40FPZ-18直联式 |

560 |

345 |

100 |

110 |

70 |

285 |

200 |

50 |

190 |

140 |

140 |

110 |

100 |

18 |

40FPZ-18联轴式 |

780 |

300 |

345 |

105 |

70 |

300 |

220 |

60 |

290 |

250 |

210 |

110 |

100 |

18 |

50FPZ-20直联式 |

570 |

345 |

125 |

110 |

70 |

285 |

200 |

50 |

190 |

140 |

140 |

125 |

110 |

18 |

50FPZ-20联轴式 |

790 |

290 |

345 |

105 |

70 |

300 |

220 |

60 |

290 |

250 |

210 |

125 |

110 |

18 |

65FPZ-28直联式 |

670 |

400 |

140 |

145 |

80 |

340 |

250 |

50 |

240 |

190 |

190 |

145 |

125 |

18 |

65FPZ-28联轴式 |

950 |

395 |

365 |

145 |

80 |

400 |

310 |

95 |

335 |

275 |

250 |

145 |

125 |

18 |

80FPZ-30 |

1030 |

422 |

385 |

175 |

110 |

420 |

325 |

100 |

380 |

330 |

255 |

150 |

145 |

18 |

材质的耐腐蚀性能

介质 |

浓度 |

CFR-PP |

介质 |

浓度 |

||||||

25℃ |

65℃ |

90℃ |

20℃ |

60℃ |

80℃ |

|||||

硫酸H2SO4 |

98% |

√ |

√ |

○ |

硫酸H2SO4 |

<30% |

√ |

X |

||

70% |

√ |

√ |

30~70% |

○ |

X |

|||||

1~50% |

√ |

√ |

√ |

>75% |

X |

X |

||||

硝酸HNO3 |

浓 |

√ |

√ |

○ |

硝酸HNO3 |

10% |

√ |

○ |

||

20% |

√ |

√ |

√ |

20% |

√ |

|||||

10% |

√ |

√ |

√ |

25~35% |

○ |

|||||

>50% |

X |

X |

||||||||

盐酸HC1 |

0~30% |

√ |

○ |

X |

盐酸HC1 |

>30% |

√ |

X |

||

氢氟酸 |

√ |

X |

X |

氢氟酸 |

>10% |

√ |

X |

|||

40~48% |

√ |

X |

||||||||

醋酸 |

1~50% |

√ |

√ |

√ |

醋酸 |

>20% |

√ |

○ |

||

磷酸 |

各种浓度 |

√ |

√ |

√ |

磷酸 |

>30% |

X |

X |

||

氢氧化钠 |

√ |

√ |

√ |

氢氧化钠 |

√ |

√ |

√ |

|||

氯化钢 |

√ |

√ |

√ |

氯化钢 |

√ |

√ |

X |

|||

氯化钢 |

√ |

√ |

||||||||

乙醇 |

√ |

√ |

√ |

乙醇 |

√ |

√ |

||||

漂白液 |

√ |

√ |

√ |

漂白液 |

○ |

○ |

X |

|||

故障原因及排除方法

故 障 |

原 因 |

排除方法 |

泵不出液 |

1、泵反转 2、进液管道漏气 3、泵腔蓄液太少 4、吸程太高 5、底阀漏水 6、叶轮受阻不转 |

1、改变电机接线 2、杜绝漏气 3、增加蓄液位置 4、降低泵安装位置 5、清理底阀 6、清洗泵壳、叶轮 |

流量不足 |

1、吸入管径太小 2、叶轮流道阻塞 3、扬程过高 4、吸入管路有气漏进 5、叶轮损坏 |

1、调换进液器 2、清洗叶轮 3、开大出液阀 4、杜绝漏气 5、更换叶轮 |

扬程过低 |

1、流量过大 2、转速太低 |

1、关小出水阀 2、恢复额定转速 |

噪音过低 |

1、泵内有杂物 2、转动件与固定件碰擦 3、轴严重磨损 |

1、检查清理 2、调整间隙 3、更换泵轴 |

漏液 |

1、泵壳固定螺钉松动 2、机械密封严重磨损 |

1、拧紧螺钉 2、更换机械密封 |